新潟精密の技術概念図

新潟精密株式会社では、高密度・狭隣接実装のベースとなる SMT、COBと、更に極小・狭ピッチのFCB、はんだボール実装を 加えた4つの主要工程を全て社内で対応可能です。

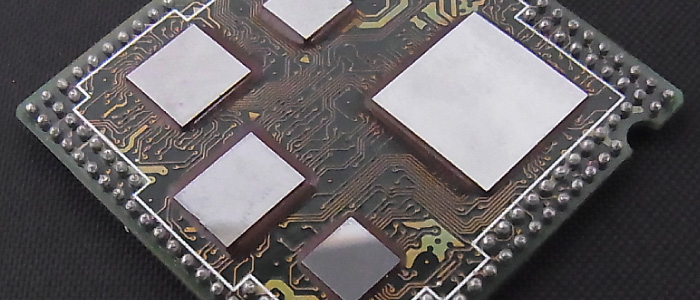

プリント基板(PCB)表面の電極にペースト状のはんだを印刷し、半導体部品等をPCB表面電極のはんだ上に直接搭載、はんだ接続する工法で、鉛フリーはんだ対応です。

チップ部品(抵抗、コンデンサ等)、異形部品(ICやコネクタ等)をPCBの表面に実装可能です。

半導体チップ(IC)をプリント基板(PCB)上にダイボンド材で直接搭載(フェイスアップ)し、金ワイヤーによりIC側の電極とPCB側の電極を接続する工法で、SMT工法よりも実装面積を小さくでき、PCB上の小型化が可能です。

またSMTと組み合わせた実装も可能であり、モジュールの小型化が可能です。

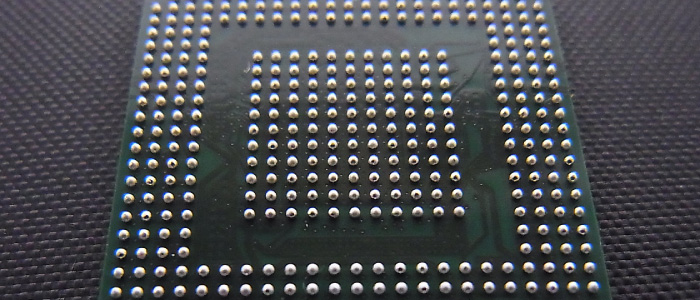

半導体チップ(IC)電極部にバンプを形成し、プリント基板(PCB)上の電極に直接搭載(フェイスダウン)、熱を加えることで接続する工法で、COB工法よりも更に実装面積を小さくでき、PCB上の小型化が可能です。

またSMTと組み合わせた実装も可能であり、モジュールの小型化が可能です。

プリント基板(PCB)表面の電極にフラックスを印刷し、はんだボールをPCB表面電極のフラックス上に直接搭載、はんだボール実装する工法で、鉛フリーはんだ対応です。

また別の半導体部品等を実装するために、予備はんだ用途として極小レベルのはんだボールを実装可能です。